Le SMED abréviation de (Single Minute Exchange of Die), c’est une méthode d’amélioration continue qui permet de réduire le temps de changement d’outil d’un processus de production. La méthode SMED a été développée par Shigeo Shingo, un expert en amélioration de la production, dans les années 1960.

Le SMED vise à réduire le temps de changement d’outil en séparant les activités qui peuvent être effectuées en parallèle (les activités externes) de celles qui doivent être effectuées en séquence (les activités internes). En identifiant et en séparant ces deux types d’activités, il est possible de réduire considérablement le temps de changement d’outil.

Le SMED est une méthode d’amélioration continue qui s’inscrit dans la philosophie de l’excellence opérationnelle. La méthode s’appuie sur l’analyse des processus pour identifier les opportunités d’amélioration. Une fois les opportunités identifiées, les changements sont mis en œuvre de manière progressive et contrôlée, afin de maximiser les gains tout en minimisant les risques.

L’action SMED est efficace pour réduire les temps de changement d’outil et améliorer la performance des processus de production.

Qu’est-ce que le SMED Changement Rapide d’Outils ?

La norme AFNOR NF X 50-310, traitants des concepts fondamentaux de la gestion de production, nous indique que smed est une méthode d’organisation qui cherche a réduire d’une façon systématique le temps de changement de série avec un objectifs quantifié.

SMED est un outil Lean qui aide les entreprises à réduire le temps nécessaire à la conversion entre différents outils. L’objectif du MEDS est d’effectuer autant de tâches que la machine fonctionne pour minimiser le temps passé et arriver au produit suivant rapidement.

SMED est l’abréviation de l’anglais japonais single-minute exchange of die(s) , d’une manière littérale « changement de matrice(s) en une seule minute ».

Les acronymes ont des significations différentes et les acronymes sont importants à comprendre. D est la dernière lettre qui signifie la mort.

Dans les industries, une matrice est un équipement spécial qui détermine les dimensions ou les formes d’un objet. En général, les matrices sont appelées tampons et pièces de machine à découper.

Les lettres E signifient un échange de matrice(s).

Définition de la méthode SMED : Single minute exchange of die

Un sigle d’origine anglo-saxonne. Il signifie Single Minute Exchange Die. Autrement dit « Changement d’outil en moins de 10 minutes ».

Ce n’est pas un Américain qui est à l’origine de cette technique mais un Japonais. Elle est attribuée à Shigeo SHINGO qui l’a mise au point lorsqu’il travaillait chez Toyota.

Le changement rapide d’outil (SMED) vise à assurer la flexibilité de l’appareil de production,

par un temps de changement de série raccourci au minimum, voire supprimé. La diminution

du Temps de Changement d’Outil (TCO) est un préalable à la mise en place des boucles

Kanban, et contribue à l’augmentation du Rendement Opérationnel dans le cadre de TPM.

Objectifs de la méthode SMED

La méthode SMED vise à réduire les tailles de lots. Puis, le souci de répondre rapidement aux demandes du marché rend indispensable la maîtrise des changements rapides de séries.

Le SMED est une méthode d’organisation qui cherche à réduire de façon systématique le temps de changement de série, avec un objectif quantifié.

Retour sur le Lean Manufacturing

Le Lean Manufacturing est un nom générique qui désigne un système de production originellement développé par Toyota, le Toyota Production System (TPS).

- Le Lean repose sur l’élimination des gaspillages dans les processus (par exemple : trop de stock de produits finis, trop de déchets de production) .

- Le Lean vise à augmenter la capacité de production, en réduisant les coûts et le temps de cycle.

- Le Lean s‘appuie sur la compréhension des besoins des clients.

Quel est le principe de la méthode smed ?

« Single Minute Exchange of Die » signifie changement d’outils en quelques minutes. C’est une méthode d’organisation qui cherche à réduire de façon systématique le temps de changement de série, avec un objectif quantifié.

L’application du SMED permet d’améliorer l’aptitude d’une machine ou d’un poste à changer rapidement de série de production, réduire l’arrêt pour le changement de série, diminuer le temps de réglage d’une machine, augmenter la productivité, augmenter la flexibilité de la production, éliminer les erreurs de réglage et simplifier les réglages.

Il permet aussi la mise en place d’une démarche de maintenance. Pratiquer le SMED consiste avant tout à définir l’objectif et identifier le groupe de travail et le chantier pilote.

Par la suite, il faut procéder à l’analyse du travail de changement de production en observant ou en prenant des photos ou des enregistrements vidéo cette étape a pour but l’extraction de toutes les informations utiles telles que la chronologie ; la durée ; les contraintes ; les moyens en matériel ; et les ressources.

Par la suite, il faut séparer les tâches en deux catégories, celles pour lesquelles la machine doit être arrêtée, nommées opérations internes et celles qui peuvent s’effectuer pendant que la machine fonctionne ; les opérations externes.

Puis, il faut étudier les possibilités de réduction des temps d’opérations. Enfin, il faut réaliser simultanément les tâches qui ne peuvent s’effectuer que si la machine est arrêtée et ce, en faisant travailler plusieurs opérateurs en même temps. Il permet aussi de détecter les erreurs avant même qu’elles ne soient commises.

Par la responsabilisation des travailleurs et une formation les rendant plus aptes à prévenir certaines anomalies de production, le concept tente d’agir sur les possibilités d’erreurs plutôt que de réagir aux erreurs.

Quelles sont les étapes pour mettre en place le SMED ?

La conséquence est la recherche d’une plus grande flexibilité de la production et d’une réduction des temps de changement d’outils, qui donne lieu à la méthode SMED (pour Single Minute Exchange of Dies). Cette méthode consiste à identifier les étapes de réglage dites « internes » (qui sont nécessairement réalisées lorsque la machine est arrêtée) et celles dites « externes » (pouvant être réalisées lorsque la machine est encore en fonctionnement).

La méthode consiste à analyser dans le détail, de préférence en le filmant, un

changement de série. Deux catégories d’opérations sont définies :

• les opérations « internes », qui ne peuvent se réaliser que pendant l’arrêt de la machine ;

• les opérations «externes », qui peuvent s’effectuer avant l’arrêt de la

machine ou après son redémarrage.

La démarche SMED, en cinq étapes, permet de réduire de manière drastique le temps de changement.

Cette méthode est composée d’étapes suivantes.

Les étapes du SMED : Démarche

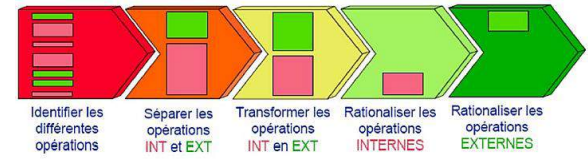

Les étapes du SMED : 1. identifier dans le « film » des activités les opérations internes et les opérations externes ; 2. séparer et « externaliser » les opérations externes effectuées pendant l’arrêt de la machine ; 3. convertir en opérations externes un maximum d’opérations internes ; 4. réduire le temps des opérations internes ; 5. réduire le temps des opérations externes pour que le temps total (arrêt machine + travail humain) diminue et pour permettre de « loger » dans le temps d’ouverture un maximum de changement de série.

Cette méthode permet ainsi d’optimiser les délais de fabrication.

Quelles sont les principales étapes de la méthode smed ?

Les procédures de réglage sont infiniment variées et dépendent du type d’opérations et d’équipements utilisés. Pourtant, elles comportent toutes une suite d’étapes successives. Dans les changements traditionnels de réglages, la répartition du temps est souvent celle-ci :

Pour améliorer les réglages, des étapes conceptuelles sont à suivre. Elles sont divisées en

quatre stades qui sont :

• étape 1 : distinction réglage interne et réglage externe.

• étape 2 : séparation des réglages internes et réglages externes.

• étape 3 : transformation des réglages internes en réglages externes.

• étape 4 : rationalisation de tous les aspects de l’opération de réglage.

On entend par :

• Réglage interne : un réglage qui doit absolument être effectué machine arrêtée.

• Réglage externe : réglage pouvant être fait machine en marche, c’est à dire avant le

changement de série.

étape 1 Stade préliminaire : Réglage interne et externe. Les états ne sont pas distingués

Dans les réglages traditionnels, réglages internes et réglages externes sont mélangés ; ce qui pourrait être réalisé en marche est réalisé machine arrêtée, et c’est pourquoi les machines restent à l’arrêt pendant de longues périodes. Pour programmer l’application SMED, les conditions réelles dans l’atelier doivent être étudiées dans le détail :

• Analyse continue de production avec un chronomètre.

• Etude des conditions réelles dans l’atelier en interrogeant les ouvriers.

• Film vidéo de l’opération complète.

étape 2 : Séparation des réglages internes et externes

Le pas le plus important vers l’application du SMED est de distinguer les réglages internes et des réglages externes. Le but est de faire le plus possible de réglages de façon externe, et ainsi le temps nécessaire au réglage interne – réalisé quand la machine est arrêtée – pourra être réduit de 30 à 50%.

Exemple : La préparation des pièces, l’entretien, etc., ne devraient pas avoir lieu machine arrêtée.

étape 3 : Transformation de réglage interne en réglage externe

Cette étape fait appel à deux notions importantes :

- Réexamen des opérations pour trouver si des phases n’ont pas été classées internes par erreur.

- Recherche de solutions pour convertir ces phases d’internes à externes.

Exemples : Des moules préchauffés par la machine sont désormais préchauffés à l’avance par un autre moyen. Les produits mélangés par la machine, nécessitant des essais, sont mélangés au préalable, la machine est approvisionnée du mélange de produit prêt à l’emploi.

étape 4 : Rationalisation de tous les aspects de l’opération de réglage

Dans la plupart des cas, il faut faire un effort soutenu pour rationaliser chaque élément interne et chaque élément externe de l’opération de réglage afin d’effectuer le réglage en moins de 10 minutes.

Exemple : Chez Toyota le temps de réglage interne d’une machine fabricant des boulons – qui demandait auparavant 8h – fut descendu à 58 secondes.

Conclusions pour la mise en oeuvre de la méthode

La méthode SMED est à utiliser lorsque nous souhaitons éliminer des temps de réglage conséquents ou des stocks ou gagner du temps machines. Elle est pratiquée entre autres dans les approches TPM (Totale Productive Maintenance).

C’est une méthode relativement coûteuse en temps et parfois en investissement et il convient de l’appliquer sur des équipements stratégiques pour l’entreprise. Il n’est pas nécessaire de viser des temps de réglage inférieurs à 10 minutes.

C’est l’aspect plutôt symbolique de la méthode. Ce qui est possible est de réduire les temps de réglage à une proportion raisonnable de la durée des séries produites.

Par exemple, si pour une pièce donnée, la taille des séries commandées et fabriquées entraîne un temps de fabrication de trois jours, un temps de réglage de une à deux heures peut être jugé acceptable et ne pas faire l’objet d’une opération SMED.

En revanche, si la durée moyenne de fabrication d’une série est de cinq heures par exemple, un temps de réglage supérieur à dix ou quinze minutes doit, peut-être, faire l’objet d’un chantier de réduction SMED. Il faut écouter son bon sens et faire des choix pertinents en la matière. La mise en œuvre de la méthode SMED fait appel aux techniques de travail en groupe.

Il faut constituer une petite équipe avec le régleur, l’agent de maîtrise, un mécanicien, un ouvrier et un technicien des services études ou méthodes.

Pourquoi utiliser le procédé SMED ? Avantages

L’avantage principal reste cependant la capacité à répondre aux changements des besoins de production de manière rapide et flexible, sans encourir des coûts prohibitifs et donc perdre son avantage concurrentiel.

Si les spécificités d’une mise en œuvre réussie du SMED varient d’une ligne de production à l’autre, l’essentiel est de différencier les opérations de réglage internes des opérations externes. Les opérations de réglage internes sont celles qui nécessitent l’arrêt complet des machines.

Les opérations de réglage internes arrêtent la production en stoppant la ligne.

Les opérations de réglage externes sont celles qui peuvent et doivent être effectuées pendant que la machine est en marche.

Les opérations de réglage externes peuvent être effectuées sans aucun impact sur la production ; la machine continue à fonctionner et la ligne continue à avancer.

Lors de la mise en œuvre des méthodes SMED dans les processus de production, les décideurs doivent essayer de convertir autant d’opérations de réglage internes que possible en opérations externes.

Bien que cela ne réduise pas nécessairement le temps de réglage réel en termes de minutes, cela réduit l’impact des changements sur la ligne de production grâce à la possibilité d’effectuer des changements « à la volée ».