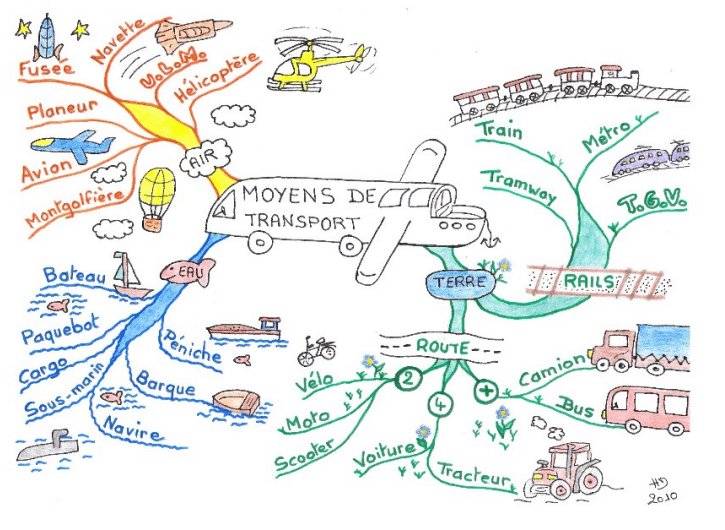

Définition de la fonction de Production

Elle englobe l’ensemble des activités qui transforment des matières premières en produits vendus aux clients. On distingue plusieurs types :

- Produire en continu : les produits sont transformés par des opérations successives non découpables (comme dans la chimie)

- En discontinu : les opérations successives peuvent être interrompues (comme dans la fabrication des voitures ou ordinateurs)

- Et par projet : les opérations sont réalisées pour produire un seul bien ou service (fusée, film,…)

Qu’est-ce que la gestion de la production dans une entreprise ? Définition

La gestion de la production en Anglais jobshop désigne l’ensemble des activités qui permettent de transformer les matières premières en produits finis, en passant par les différentes étapes de fabrication.

C’est est un ensemble de décisions et d’actions rapides prises par les directeurs de production, qui ont pour but de gérer efficacement la production.

C’est le processus de gestion de la conversion des intrants de production (matières premières, ressources humaines et capital) en extrants (les biens produits par une entreprise).

Elle fait partie intégrante de la gestion globale de l’entreprise et englobe la supervision de la planification et de l’exécution du processus de fabrication.

La production est le processus conduisant à la création de produits par l’utilisation et la transformation de ressources. Les opérations sont les activités composant ce processus.

Le terme « transformation » doit être entendu au sens large, puisqu’il recouvre la modification de la l’apparence, des propriétés physico-chimiques, de l’emplacement (transport), etc. Les « produits » peuvent être des biens (physiques) ou des services. Les « ressources » consistent principalement en

- capital et équipements

- main d’œuvre

- matières (premières, produits semi-finis)

- information.

les enjeux de la gestion de production

Face à la situation actuelle qui impose une qualité encore meilleure, des délais toujours plus courts, une fiabilité accentuée, des coûts toujours plus bas, un temps réel de réponse au marché sans cesse amélioré, les entreprises se sont interrogées sur les progrès qu’elles pouvaient encore réaliser.

Les démarches juste-à-temps, qualité totale et le Lean manufacturing permettent aux entreprises d’améliorer leurs processus de production internes, parfois leurs processus d’approvisionnements directs et leurs processus de distribution directs. La mise en place et la pratique généralisée de ces démarches ne vont plus suffire. Il faudra aller encore plus loin.

La problématique va s’orienter vers une amélioration globale, du fournisseur du fournisseur du fournisseur… jusqu’au client du client du client… en d’autres termes, du premier fournisseur dans le processus de réalisation du produit jusqu’au client ultime : le consommateur du produit. C’est ce que l’on appelle la logique supply chain ou plutôt : chaîne logistique intégrée, chaîne logistique étendue.

Les enjeux financiers de la gestion de production : En règle générale, chaque société possède des fournisseurs, des clients et crée une valeur ajoutée au niveau de ses produits.

La valeur ajoutée est le moteur économique de la société, car elle permet :

- la fourniture de produits utiles aux clients ;

- la création de richesses économiques ;

- la distribution de ces richesses au personnel.

Le financement du futur de l’entreprise (investissements, recherches et développements…)

Comment faire une bonne gestion de production industrielle ?

- la diminution des stocks et en-cours, par différents moyens (fiabilisation de la demande et des approvisionnements, recherche d’une meilleure fiabilité des moyens de production, responsabilisation des personnes, automatisation des processus…) et différentes méthodes de gestion (MRP, Kanban…) ;

- l’enchaînement des opérations par une meilleure implantation des moyens de fabrication et un meilleur ordonnancement lancement-suivi de production ;

- la diminution des tailles de lots de fabrication et des temps de changement de séries ;

- l’amélioration de la chaîne logistique qui part des fournisseurs pour aller jusqu’à la livraison aux clients. Afin de réduire la surface « quantité multipliée par durée », il est souhaitable de ne commander les produits nécessaires qu’au moment où l’on en a besoin.

Quel est le rôle de la gestion de la production ?

La GDP se résume en la combinaison de ressources, parmi lesquelles les moyens matériels (les machines), les moyens humains (le personnel par qualification) et les matières (matières premières, matières consommables) dans un planning avec pour but d’assurer la fabrication du produit en qualité et en quantité définies.

Afin de rester compétitive et surtout garantir une marge bénéficiaire convenable sur la vente de leurs produits, les entreprises industrielles ont pour principal recours la réduction du coût de la productivité. Le champ d’action de la GDP dans l’entreprise est vaste, couvre de nombreuses activités et interpelle les professionnels de différents domaines de formation.

Quel est l’objectif ?

L’objectif essentiel, quelle que soit l’organisation est d’obtenir le produit permettant la satisfaction du client. Cette mission doit être remplie en atteignant quatre objectifs :

Volume : Le volume de la productivité doit correspondre aux objectifs commerciaux de l’entreprise.

Délai : Les délais dépendent de compromis ou de concertation entre les services. Fournir au commercial des indications valables sur les délais qu’il serait possible de tenir pour tel ordre client éventuel. S’efforcer pour les ordres reçus de respecter les délais maximums promis aux clients par le département commercial.

Qualité : Les produits fabriqués doivent être conformes aux spécifications du besoin des clients. La qualité est appréciée par référence à des normes externes ou internes.

Coût : La production ne fixe pas le prix de vente mais le coût de revient. La gestion doit expliquer les écarts entre les coûts standard et préétablis.

Flexibilité : Elle doit permettre une certaine adaptation de la demande en quantité et nature dans un atelier flexible, par la fabrication modulaire, la polyvalence, aménagement des horaires, la formation, la gestion des emplois et des compétences.

Quelle sont les activités de la gDP ?

Au début, la principale activité de la maîtrise de la productivité consistait à contrôler les coûts de la main-d’œuvre qui, à l’époque, constituaient la majeure partie des coûts associés à la production.

Mais avec le développement actuel, les coûts indirects de la main-d’œuvre ont énormément augmenté par rapport aux coûts directs de la main-d’œuvre, par exemple, la conception et l’emballage des produits, la confection des produits et le contrôle des stocks, la disposition et l’emplacement de l’usine, le transport des matières premières et des produits finis, etc.

La planification et le contrôle de toutes ces activités nécessitaient davantage d’expertise et de techniques spéciales en management de la productivité, il est important de prendre en compte plusieurs critères ..

A l’époque moderne, elle doit remplir diverses activités, à savoir :

- Conception et développement du processus de production.

- Sa planification et son contrôle.

- Mise en œuvre du plan et des activités connexes pour produire le résultat souhaité.

- Administration et coordination des activités des différents composants et départements responsables de la production des biens et services nécessaires.

La Gestion des flux

La gestion des flux est très évoluée. Dans la pratique, nous distinguons trois types des gestion des flux :

Modes d’organisation de la gestion des flux

flux poussés

Lorsque une étape de la production d’un produit est terminée, le produit est ‘poussé’ vers l’étape suivante. C’est la disponibilité du produit venant de l’amont qui déclenche l’étape suivante de fabrication. Cette typologie des productions implique le stockage des produits finis avant leur commercialisation.

Par exemple, l’industrie sucrière n’est pas maîtresse des périodes de récolte des betteraves qui par ailleurs consomment leur sucre une fois récolté. Il faut donc les transformer au fur et à mesure de leur disponibilité et stocker le sucre, sans se préoccuper des ventes.

flux tirés

Le déclenchement d’une étape de fabrication d’un produit ne peut se faire que s’il y a une demande par l’étape suivante.

flux tendus

Le travail en flux tendu est équivalent au travail avec le minimum de stocks et d’en-cours. Souvent employée dans le cas de flux tirés, l’expression est similaire à « mise en ligne » et peut tout aussi bien s’appliquer aux flux poussés qu’aux flux tirés.

Typologie des ateliers de production

Il existe différents types d’ateliers de gestion de production : atelier de production, atelier de montage, atelier de maintenance.

Trois stratégies au niveau du procédé de fabrication sont à prendre en considération :

- Flow shop qui organise les équipements de production en fonction des produits (Product lay-out).

- Job shop où les équipements de production sont groupés fonctionnellement (functional lay-out) en départements (fraisage, soudage, assemblage, ..)

- Fixed site qui correspond au cas où le volumineux produit fabriqué est fixe tandis que les équipements de production viennent à lui (ex : construction navale).

Modes de Gestion des stocks

Les modes de gestion des stocks peuvent être regroupés en trois grandes catégories :

- la mise en production sur stock, en fonction d’un seuil, ou quantité minimale de réapprovisionnement,

- la production en flux tendu, de type kanban, en appel par l’aval,

- la fabrication à la commande, sur demande.

La méthode Kanban

La méthode kanban : autorégulation de la production en fonction des quantités consommées, dont l’application à la production industrielle, notoirement d’origine japonaise, consistant à créer un circuit d’étiquettes (kanbans), les unes accompagnant les conteneurs des produits gérés, les autres s’accumulant sur un tableau jusqu’au déclenchement du réapprovisionnement. Avec la méthode kanban, c’est l’aval (le client) qui commande l’amont (le fournisseur).

Les Méthodes, outils et progiciels

Pour une meilleure gestion de production, les entreprises utilisent différentes méthodes ou principes de gestion, depuis la gestion des flux en stock jusqu’à la fabrication des produits dans les meilleures conditions possibles.

Les méthodes et outils sont nombreuses :

- Planification des besoins en composants,

- SMED (single minute exchange of die),

- Le principe des 5S (rangement efficace du matériel),

- La TPM, Maintenance Productive Totale.

- La théorie des contraintes (TOC).

- Le Lean Management, l’entreprise « agile » (issu du Toyota Production System).

- Diagramme de Gantt et Réseau PERT pour la gestion de projet ;

- Diagramme de Pareto pour la gestion de la qualité ;

- Réseaux de Petri pour les enchaînements automatisés ;

- Fiches de production ou de manutention sous forme d’étiquettes kanban.

Logiciel de la GDP : Qu’est ce que la GPAO Gestion de production assistée par ordinateur ?

Les logicielles de gestion de la production sont des programmes de gestion permettant de piloter l’ensemble des activités liées à la production. Il est généralement organisé par modules :

- Gestion des stocks et des achats

- Gestion de commandes

- Gestion des produits engendrés par ces commandes

- Gestion des articles entrant dans la fabrication de ces produits et de leurs nomenclatures-gammes

- Expédition des produits

- Facturation

Ce type de progiciel est utilisé par des entreprises qui fabriquent, assemblent, ou modifient des produits oudes installations pour leur apporter de la valeur ajoutée. Il s’agit d’entreprises purement industrielles ou d’organisations fonctionnant en mode projet et en gestion à l’affaire

Système de gestion de production – Pilotage de la production

Tâches de planification

Le MRP.MRP2

Le MRP est un concept développé aux USA dans les années 60 (1965). Au début le MRP signifiait (Materials Requirements Plannings).En suite la méthode à évolué et signifie MRP2 (Manufactory Resources Plannings)

Cette méthode permet la planification des besoins en composants et s’applique particulièrement bien aux entreprises fabriquant des produits ayant de nombreux composants constitutifs.

Exemple : Mécanique, automobile, électronique…

Elle est fondée sur une distinction fondamentale de deux types de besoins au sein de l’entreprise :

Les besoins externes qui sont ceux des clients : commandes fermes, commandes estimées par le service commercial.

Les besoins internes qui sont induits par les besoins externes. Ils sont calculés grâce aux nomenclatures de fabrication.

Le calcul des besoins nets est le moteur de la MRP. La MRP2 permet une gestion de production du court terme au long terme. Il s’agit d’une méthode de simulation de l’activité industrielle.

La méthode PERT

La méthode PERT (Program Evaluation and Review Technique) est une technique de planification de projet qui permet de définir les tâches et les délais d’un projet, ainsi que de suivre son avancement.

Le JAT (Juste à Temps)

Les auteurs célèbres de cette approche » juste à temps » s’appellent Taichi Ohno et Shigeo

Shingo et portent « l’esprit Toyota » dans toutes les grandes manifestations traitant de la production.

Le JAT est une méthode qui ne vise à fabriquer que les pièces dont on a besoin au moment ou on en a besoin, elle fait partie des modes de gestion des stocks.

L’objectif essentiel étant la réduction des stocks (Matières premières, En-cours, produits finis) afin de diminuer les capitaux immobilisés et les risques d’invendus.

Exemple pour la mise en place d’une organisation de la production en temps réel JAT, on peut utiliser la méthode du Kanban.

C’est un système qui fonctionne entre deux postes de travail et qui limite la production du poste AMONT aux besoins du poste AVAL.

Exemple : L’Assemblage à la commande qui consiste à assembler les produits en fonction des commandes des clients.

La méthode OPT

Cette outil consiste à : Identifier les goulots d’étranglement du système de production. Il s’agit d’une ressource, d’une machine ou d’un atelier dont la capacité réelle est inférieure à la demande. Régler les volumes de flux à partir de la capacité de ces goulots de production afin d’éviter la constitution de stocks d’en-cours.

Exemple : si une machine en amont a une capacité de 1000 unités à l’heure et une machine en AVAL de 800 unités, la capacité réelle de l’ensemble n’est que de 800 unités, la capacité réelle de l’ensemble n’est que de 800 unités. En effet il ne sert à rien pour la machine amont de produire plus car cela ne ferait qu’accroître les stocks.

La méthode FMS.Flexible Manufacturing System

Cette méthode vise à rationaliser la gestion des ateliers. On admet qu’un atelier est flexible s’il est capable de s’adapter dans un temps restreint, à une évolution plus ou moins imprévue de son environnement.

Le terme « flexible » décrit l’adaptabilité ou la souplesse du système de production.

Une machine est flexible si elle peut réaliser différents types de pièces. : Machine Outil à commande numérique (MOCN).

Un atelier Flexible comporte alors plusieurs machines flexibles, une manutention flexible, un stock flexible, un produit flexible et une gestion flexible.

Il s’agit d’un procédé automatisé, contrôlé par l’ordinateur, ceci pour une grande variété de pièces et selon un planning préétabli.

Tâches d’ordonnancement

La planification détaillée (PDP planification de la production et CBN) validée par le calcul des charges détaillées a conduit à des ordres proposés. Le gestionnaire va maintenant devoir en lancer l’exécution, c’est-à-dire les transmettre à l’atelier pour réalisation.

Le but de l’ordonnancement d’atelier est d’aider celui-ci à livrer les bons ordres de fabrication à la bonne date, et notamment agir pour rendre disponible la capacité nécessaire.

Télécharger GESTION DE PRODUCTION PDF Les fondamentaux et les bonnes pratiques – Alain courtois

Conclusion

Quel que soit son secteur d’activité, l’entreprise a besoin d’une gestion de la production résolument moderne et efficace qui se traduit tant par la mise en œuvre de nouveaux principes de gestion, l’implication, la formation des acteurs de l’entreprise que par la mise en œuvre de technologies.

En essayant de hiérarchiser la démarche d’évolution de la GDP, on peut dire que l’on doit :

- 1. Se fixer une stratégie d’excellence industrielle

- 2. En déduire les principes de gestion (tension des flux, qualité totale, planification)

- 3. Définir les méthodes appropriées (MRP2, Kanban…)

- 4. Définir les outils appropriés (SMED, SPC…).