Plongez dans l’univers du Déploiement de la Fonction Qualité, plus connu sous l’acronyme QFD. Originaire du Japon, cette approche systématique vise à améliorer la qualité des produits en intégrant les besoins du client dès la conception. L’outil principal de la QFD est la Maison de la Qualité, un élément central pour comprendre cette méthode. Préparez-vous à découvrir comment le QFD peut transformer vos processus de fabrication et comment utiliser cette approche pour répondre au mieux aux attentes de vos clients.

Signification, Définition et origine du QFD

Le QFD Quality Function Deploymen est un système qui identifie et fixe les priorités pour les opportunités d’amélioration des produits, des services et des processus qui conduisent à une plus grande satisfaction du client. Il garantit le déploiement précis de la « voix du client » dans l’ensemble de l’organisation, de la planification des produits au service sur le terrain. L’approche du QFD par une équipe multifonctionnelle permet d’améliorer les processus nécessaires pour fournir des biens et des services qui répondent aux attentes des clients, voire les dépassent.

Le déploiement de la fonction qualité a été mis en place à l’origine pour réduire les coûts de démarrage. Les organisations utilisant le QFD ont fait état d’une réduction du temps de développement des produits. Cette méthodologie est développées par Yoji Akao au Japon en 1966.

Les objectifs du QFD

Le processus QFD répond aux questions suivantes :

- Que veulent les clients ?

- Tous les souhaits ont-ils la même importance ?

- La satisfaction des besoins perçus permet-elle d’obtenir un avantage concurrentiel ?

- Comment pouvons-nous modifier le produit, le service ou le processus ?

- Comment une décision d’ingénierie affecte-t-elle la perception du client ?

- Comment une modification technique affecte-t-elle d’autres descripteurs techniques ?

- Quelle est la relation avec le déploiement des pièces, la planification des processus et la planification de la production ?

Le QFD permet de réduire les coûts de démarrage, de limiter les modifications de la conception technique et, surtout, d’accroître la satisfaction des clients.

Processus la méthode QFD étape par étape

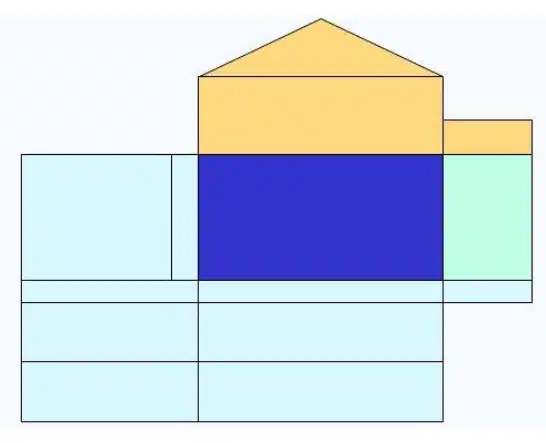

La matrice QFD (maison de la qualité) est la base de toutes les matrices futures nécessaires à la méthode QFD. Bien que chaque tableau de la maison de la qualité contienne désormais une grande quantité d’informations, il est encore nécessaire de réorganiser les descripteurs techniques jusqu’à ce qu’un niveau de détail exploitable soit atteint. Souvent, plus d’une matrice sera nécessaire, en fonction de la complexité du projet.

Le processus s’effectue en créant un nouveau tableau dans lequel les COMMENT (descripteurs techniques) du tableau précédent deviennent les QUOI (exigences du client) du nouveau tableau, comme le montre la figure.

Ce processus se poursuit jusqu’à ce que chaque objectif soit ramené à un niveau exploitable. Les valeurs de COMMENT (descripteurs techniques classés par ordre de priorité) sont généralement reportées sur le tableau suivant pour faciliter la communication. Cette action permet de s’assurer que les valeurs cibles ne sont pas perdues au cours du processus QFD. Si les valeurs cibles sont modifiées, le produit ne répond pas aux exigences du client et n’écoute pas la voix du client, ce qui va à l’encontre de l’objectif du QFD.

QUALITÉ

Le diagramme de flux de la figure suivante illustre le processus QFD du début à la fin. Le premier graphique du diagramme de flux correspond à la phase de planification du produit. Pour chacune des exigences du client, un ensemble d’exigences de conception est déterminé qui, s’il est satisfait, permettra de répondre aux exigences du client. Le graphique suivant du diagramme d’enchaînement concerne le développement des pièces.

Les exigences de conception du premier diagramme sont reportées sur le diagramme suivant afin d’établir les caractéristiques de qualité des pièces. Le terme « caractéristiques de qualité de la pièce » s’applique à tous les éléments qui peuvent aider à mesurer l’évolution de la qualité.

Ce tableau traduit les exigences de conception en détails spécifiques de la pièce. Une fois les caractéristiques de qualité des pièces définies, les opérations clés du processus peuvent être définies lors de la phase de planification du processus. L’étape suivante est la planification du processus, au cours de laquelle les opérations clés du processus sont déterminées à partir des caractéristiques de qualité des pièces. Enfin, les exigences de production sont déterminées à partir de l’opération clé du processus.

Maison de la qualité ou House of Quality outil central du QFD

Le principal outil de planification utilisé dans le cadre du QFD est la maison de la qualité. La maison de la qualité traduit la voix du client en exigences de conception qui répondent à des valeurs cibles spécifiques et les compare à la manière dont une organisation répondra à ces exigences. De nombreux responsables et ingénieurs considèrent la maison de la qualité comme le principal tableau de la planification de la qualité.

- La Maison de la qualité, nommée aussi matrice de la qualité, est un outil central du QFD qui permet de visualiser graphiquement la traduction des besoins du client en exigences de conception.

- Les besoins des clients sont hiérarchisés dans la partie gauche de la Maison de la qualité, en utilisant une échelle de 1 à 5 pour évaluer l’importance de chaque besoin, puis en calculant le pourcentage d’importance pour hiérarchiser les exigences.

- La matrice de relation au sein de la Maison de la qualité relie les besoins clients aux exigences de conception, avec des symboles spécifiques pour indiquer la force de la corrélation.

- Les caractéristiques techniques telles que le poids, le coût de production, et le système d’exploitation sont ajoutées horizontalement et évaluées en tenant compte des attentes des clients et de l’analyse concurrentielle, avec l’aide des matrices de corrélation et de cibles dans la partie supérieure pour ajuster les caractéristiques en fonction de la stratégie d’amélioration visée.

Comment faire une maison de la qualité – matrice QFD ?

Pour réaliser une maison de la qualité, commencez par identifier les besoins des clients. Pour cela, il est essentiel de recueillir leurs retours d’information et de les structurer. Ensuite, ces besoins doivent être traduits en caractéristiques techniques. C’est là que la matrice de la maison de la qualité entre en jeu. Elle permet de mettre en relation les besoins des clients avec les caractéristiques techniques du produit ou service.

Elle se déroule en sept étapes :

Étape 1 – identifier les besoins des clients (le quoi) :

• établir les catégories de clients,

• recueillir les besoins (groupes de discussions, outil KJ,),

• les structurer (outil diagramme en arbre),

• les prioriser (outil diagramme matriciel,) échelle de 1 à 10 ;

Étape 2 – définir les caractéristiques techniques du produit à offrir (le comment)(HOW) ;

L’objectif d’une bonne architecture est de créer ou de modifier la conception d’un produit afin de satisfaire ou de dépasser les attentes des clients.

La liste des descripteurs techniques est divisée en une hiérarchie de descripteurs techniques primaires, secondaires et tertiaires, en énumérant un ou plusieurs descripteurs techniques primaires pour chacune des exigences tertiaires du client.

Étape 3 – établir la relation entre les caractéristiques et les besoins des clients (le comment par rapport au quoi) Élaborer une matrice des relations entre les QUOI et les COMMENT:

L’étape suivante de la construction d’un bonne maison consiste à faire correspondre les exigences du client avec les exigences techniques et à définir leur relation. Le suivi de la relation entre les besoins du client et les besoins techniques peut être très déroutant car chaque besoin du client affecte de nombreux besoins techniques et vice versa.

• évaluer à quel degré chaque caractéristique contribue à la satisfaction des besoins (pondération),

• analyser la contribution des caractéristiques (jugement qualitatif),

• prioriser les caractéristiques ;

Étape 4 – Élaborer une matrice d’interrelations entre les COMMENT

Le toit de la maison de la qualité, appelé matrice de corrélation, est utilisé pour déterminer les interrelations de chaque descripteur technique.

Un cercle plein représente une relation positive forte.

Un cercle représente une relation positive.

Un X représente une relation négative.

Un astérisque représente une relation négative forte.

Étape 5 – cibler le niveau de performance technique des caractéristiques (le combien) :

• fixer une cible pour chaque caractéristique ;

Étape 6 – déterminer les relations entre les caractéristiques (le comment par rapport au comment) :

• évaluer le degré d’interrelation entre les caractéristiques du produit (voir si deux caractéristiques entrent en conflit ou sont

redondantes),

• analyser les interrelations,

• mettre en évidence les liens de communication nécessaires entre les unités de l’entreprise qui travaillent au développement

du produit ;

Étape 7 – comparer le produit avec ceux des concurrents :

• la satisfaction des clients (balisage),

• les caractéristiques techniques.

Les avantages et défis du QFD

Le déploiement de la fonction qualité a été mis en œuvre à l’origine pour réduire les coûts de démarrage. Les organisations qui utilisent le QFD ont fait état d’une réduction du temps de développement des produits.

Par exemple, les constructeurs automobiles américains de la fin des années 1980 et du début des années 1990 avaient besoin en moyenne de cinq ans pour mettre un produit sur le marché, de la planche à dessin à la salle d’exposition, alors que Honda a mis un nouveau produit sur le marché en deux ans et demi et que Toyota l’a fait en trois ans. Les deux organisations attribuent cette réduction de temps à l’utilisation du QFD. La qualité du produit et, par conséquent, la satisfaction du client s’améliorent grâce au QFD en raison de nombreux facteurs décrits dans la figure.

- Le QFD permet une meilleure compréhension des attentes des clients en documentant et en suivant leurs besoins tout au long du processus de développement.

- Grâce au QFD, les entreprises peuvent prioriser les ressources en se concentrant sur les aspects les plus importants pour le client et pour la rentabilité.

- L’utilisation du QFD encourage la prise de décision collective basée sur la Voix du Client, favorisant ainsi une meilleure orientation client dans les projets.

- L’accélération de la mise sur le marché est un avantage notable du QFD, car elle permet de réduire les coûts liés au temps de développement.

- Un défi majeur du QFD réside dans sa complexité, nécessitant souvent une expertise spécifique et une adaptation des équipes de développement.

- La collecte approfondie et l’analyse des besoins des clients requises par le QFD peuvent être ressource et temps intensives.

- La flexibilité est essentielle lors de l’usage du QFD pour pouvoir s’adapter aux changements des besoins clients et aux conditions du marché en constante évolution.

- L’interprétation subjective des données et des priorités peut compliquer la prise de décision et nécessite une évaluation rigoureuse au sein de l’équipe QFD.

- Le coût de formation des employés pour les rendre aptes à utiliser le QFD, ainsi que l’effort supplémentaire requis pour les analyses, peuvent représenter un investissement significatif.

- Le risque de sur-analyse est présent dans l’application du QFD, pouvant conduire à une perte de la vision globale du projet au profit des détails.

Exemple concret d’application du QFD

- Dans l’industrie des smartphones, la méthode QFD est employée pour intégrer les attentes et la satisfaction du client dès le début du processus de développement du produit.

- Les termes qualitatifs exprimés par les clients, tels que “sûr”, “convivial” et “ergonomique”, sont transformés en exigences quantitatives techniques grâce à l’emploi du QFD dans la fabrication des smartphones.

- Une fois les besoins des clients traduits, le développement du produit se concentre sur la traduction des spécifications prioritaires identifiées dans la Maison de la qualité en caractéristiques de pièces, d’assemblages et en exigences fonctionnelles spécifiques aux téléphones portables.

- La phase suivante consiste à concevoir les processus de fabrication et d’assemblage nécessaires pour répondre aux spécifications du produit établies dans les phases antérieures.

- Les processus de qualité sont surveillés et contrôlés en mettant en place des mécanismes pour s’assurer que les critères de qualité préalablement définis soient respectés tout au long de la production des smartphones.