Value stream mapping en Français cartographie de la chaîne de valeur (VSM) est un outil utilisé pour visualiser les étapes nécessaires pour passer de la création à la livraison au client.

Elle aide les entreprises à comprendre le fonctionnement de leurs processus et leur permet de les améliorer et réduire leurs délais d’éxecution.

Comme de nombreux outils utilisés pour cartographier les processus d’entreprise, le VSM aide les entreprises à mieux comprendre leurs propres opérations.

Charles Edward Knoeppel est un pionnier dans le domaine du Value Stream Mapping.

Définition de Cartographie des flux VSM outil de lean management

La Value Stream Mapping (ou Cartographie de la Chaîne de Valeur) c’est un outil du lean Management qui permet d’améliorer les process, cet outil fournit une vue générale des opérations actuelles de fabrication, en indiquant les contraintes et les zones à problèmes.

La cartographie de la chaîne de valeur est une méthode d’organigramme permettant d’illustrer, d’analyser et d’améliorer les étapes nécessaires à la livraison d’un produit ou d’un service. Élément clé de la méthodologie Lean, la VSM examine le flux des étapes du processus et des informations, de l’origine à la livraison au client.

Comme les autres types d’organigrammes, il utilise un système de symboles pour représenter les différentes activités de travail et les flux d’informations. La VSM est particulièrement utile pour trouver et éliminer le gaspillage et les sources de non-qualité. Les éléments sont cartographiés comme ajoutant ou n’ajoutant pas de valeur du point de vue du client, dans le but d’éliminer les éléments qui n’ajoutent pas de valeur.

Cette cartographie sert à :

- Visualiser le flux de création de valeur dans le processus.

- Discriminer les tâches à valeur ajoutée des tâches à non valeur ajoutée, et par conséquent identifier les sources de gaspillage, de non performance du processus actuel.

- Elle utilise des symboles (pictogrammes) simples dont la connaissance permet une lecture aisée, une compréhension du processus et l’identification immédiate des points à améliorer.

Quatre éléments d’une carte de la chaîne de valeur (VSM)

Flux de produits

Le flux de produits illustre la façon dont le matériel se déplace dans le processus. Comment le produit fini, qu’il s’agisse de composants achetés ou de matières premières, devient-il un produit fini qui peut être vendu aux clients ?

Flux d’informations

Le flux d’informations régit le flux de produits. Ce document explique comment le processus est géré.

Client(s)

Les clients sont la première chose que vous devez dessiner sur votre carte de la chaîne de valeur. Commencez les cartes de la chaîne de valeur dans la zone d’expédition, puis déplacez-vous vers l’amont. Incluez une case de données qui indique les demandes du client en plus du symbole du client dessiné sur la carte. Ces données peuvent être utilisées pour calculer le temps de parole.

Cela donne à l’entreprise une indication de la fréquence à laquelle elle doit produire des unités pour répondre à la demande du client. Ceci est important par rapport aux temps de cycle des produits. Si le temps de Takt est plus long que le temps de cycle, cela signifie qu’il y a un goulot d’étranglement ou une contrainte à traiter.

Fournisseur(s)

Ensuite, dessinez les fournisseurs. Vous n’êtes pas obligé d’inclure tous les fournisseurs sur la carte. Parfois, il est plus efficace d’inclure un seul type de fournisseur. Vous pouvez le faire par région géographique (par exemple, dessiner tous les fournisseurs asiatiques, européens et américains) pour couvrir au moins les principales voies d’acheminement du matériel entrant.

Les règles de représentation d’un VSM

Se pratiquant en groupe de travail, elle est devenu un langage international et chaque personne ayant travaillé dessus est capable de comprendre la cartographie d’un autre et tout cela grâce à des pictogrammes et autres règles d’illustration standard (figure)

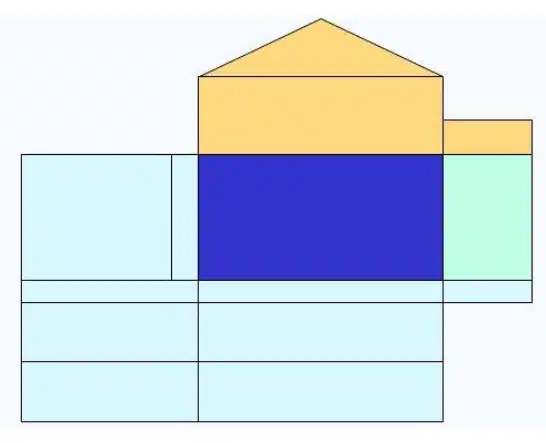

Pricipaux symboles – pictogrammes VSM

Exemple de processus de valeur ajouté

Par exemple, le type et la taille des stocks, le temps de cycle, le temps de changement, le temps de fonctionnement et d’arrêt des machines ou des processus, le nombre de travailleurs, les équipes de travail, les heures de travail disponibles et la taille des lots.

Tous ces éléments peuvent permettre de trouver des gains d’efficacité et de réduire les déchets. Ajoutez ces données de processus dans les cases de données de votre carte de la chaîne de valeur.

Pourquoi faire un vsm et quand l’utiliser ?

Réponse : La cartographie de la chaîne de valeur est un excellent outil pour évaluer et améliorer l’efficacité d’un processus. C’est un moyen efficace d’identifier les domaines qui doivent être améliorés ou modifiés, et peut être utilisé pour élaborer un plan de mise en œuvre.

Cette technique visuelle peut être utilisée pour analyser les processus actuels ou pour en concevoir de nouveaux, ce qui en fait un outil utile dans tout bureau de gestion de projet :

- Pour comprendre la situation actuelle: donner une image globale, une vue complète du processus

- Pour relever les sources de gaspillages

- Pour améliorer l’ensemble du processus en réduisant les opérations sans valeur ajoutée

- Pour montrer les liens entre les flux d’information, les en-cours et le flux physique du produit

- Pour construire un plan projet d’amélioration par le Lean

Quels sont les indicateurs majeur d’une vsm ?

Temps de cycle (Takt time)

Laps de temps écoulé (calculé en secondes) entre la sortie du processus du premier puis du second produit.

Temps de rotation dans le processus

Le temps nécessaire pour qu‘un produit passe dans un processus complet

Temps d’écoulement « lead time » en anglais

Le temps nécessaire pour qu‘un produit passe par tous les processus d‘un flux de valeur

Temps de changement de série

Le temps nécessaire entre la sortie du processus du dernier produit de type A et la sortie du processus du premier produit bon de type B

Le concept du VSM

Le processus VSM/VSD respecte 1 étape initiale et 3 grandes phases aussi importantes

les unes que les autres.

La VSM s’inscrit dans la démarche DMAIC. La constitution de la carte n’est donc pas une fin

en soi, ce n’est que la première étape de la réorganisation de la chaîne de production pour

prétendre à un système Lean. Un projet VSM complet, c’est-à-dire de l’état des lieux jusqu’au

réagencement, se déroule suivant les étapes de la Figure suivantes :

- 1) la premiere etape consiste a determiner la famille de produits qui va faire l’objet de la vsm.

- 2) le dessin de l’etat actuel. son objectif est de presenter un processus de façon rapide et visuelle afin d’aider a cibler les problemes.

- 3) dessin de l’etat futur. a partir des idees et des observations cumulees pendant les etapes precedentes, il devient possibled’imaginer une meilleure organisation et de la representer.

- 4) la derniere partie de la demarche est la redaction d’un plan d’action et sa mise en œuvre.

Exemple de Value Stream Map : Un exemple de la matrice des familles de produits :

Comment faire une value stream mapping vsm ?

Le VSM est un outil unique, et si l’on demande à deux personnes de tracer un même processus, on peut s’attendre à voir deux VSM différents. Cependant, voici l’allure générale qu’un VSM doit avoir afin d’être compris par un grand nombre. Exemple figure

Les etapes de la VSM

Analyse du flux physique

L‘analyse des flux matière part de la livraison au client et remonte jusqu‘aux approvisionnements que nous recevons de la part de nos fournisseurs.

Elle prend en compte tous les mouvements de matière

- transports camion

- stocks produits finis

- transports dans l‘usine

- processus de fabrication

- stocks intermédiaires

- stocks matières premières et composants

On relève

- les quantités (stock et transport),

- les moyens de transport (chariot élévateur, petit train, transpalette, opérateur),

- la fréquence de transport, la taille et nature des stocks,

- les caractéristiques des étapes de production,

- le personnel employé dans les différentes opérations (production et transports).

A chaque étapes du processus, il faut appréhender plusieurs composantes :

Analyse du flux d’information

L’analyse des flux d’information part des informations venant du client final (prévisions, programme ferme, ….) et remonte jusqu‘aux informations que nous donnons à nos fournisseurs. Elle prend en compte tous les traitements (lissage, fractionnements, mixage, …) à travers les différentes étapes du processus.

On relève

- la fréquence de passage d’information, les stagnations éventuelles,

- le mode de transmission (écrit, oral, visuel) et de qui à qui l’information est transmise.

On étudie également le mode de fonctionnement du transfert entre la logistique et la production.

Les règles de reconfiguration du flux

- Créer un flux tiré avec prélèvement cadencé : fractionnement de la demande pour lisser la charge :Augmenter la fréquence des prélèvements,

- Diminuer les quantités de prélèvement

- Éliminer la surproduction

- Définir l’unité de temps de synchronisation des prélèvements

- Adapter la production au rythme des ventes

- Créer un flux continu chaque fois que possible (et non un flux tiré)

- Créer des couloirs FIFO sur le flux poussé

- Utiliser les dépôts de stockage pour réguler le flux aux endroits où le flux continu ne peut se propager en amont

- Gérer les dépôts de stockage en flux tiré

- Appliquer la programmation client à UN SEUL et UNIQUE PROCESSUS (processus régulateur)

- Combiner la production – lisser les charges en réalisant un peu de tout chaque fois.

Pour plus de détails voir : Comment Faire une VSM : Guide pas à pas pour bien démarrer

Pourquoi utiliser le value stream mapping ?

La méthode VSM est utilisée dans de nombreux domaines, qu’il s’agisse de fabrication, de logistique, de développement de logiciels, de soins de santé, d’administration publique ou de tout autre domaine.

L’entreprise souhaite apporté des améliorations à ses processus industriels et détecter toutes les opérations et activités inutiles sans valeur ajoutée. Pour ce faire, l’amélioration continue doit cibler toutes les activités inutiles et redondantes et tenter de les réduire ou de les éliminer. Il est nécessaire de connaître parfaitement les parties physiques et informationnelles du processus. Il est important d’avoir une méthode simple et compréhensible par tous.

Le cadre VSM vise à fournir des lignes directrices sur la manière de gérer les flux de valeur afin d’améliorer la qualité et l’efficacité des données. Elle sert a :

- mettre en évidence la création de valeur.

- permet d’aller au-delà des manifestations du gaspillage : elle en indique les causes

- fournir une base d’échange pour discuter de l’intérêt des divers processus de fabrication

- constitue un avant-projet de conversion vers une démarche au plus juste, l’ébauche du plan d’une future organisation

- la carte VSM fait ressortir les liens entre les flux de matières et les flux d’information.

La VSM n’est pas une finalité mais l’outil de l’amélioration continue et de la réduction du temps d’écoulement.

Exemple de logiciels de value stream mapping

Si vous cherchez un outil VSM (Value Stream Mapping), VP Online est un exemple populaire de logiciel de value stream mapping qui peut vous aider à créer des cartes de flux de valeur puissantes et professionnelles. Il est livré avec une variété d’icônes, symboles et modèles prêts à l’emploi conçus par des professionnels, vous permettant ainsi de produire des résultats immédiatement.

De plus, VP Online fonctionne correctement sur tous les navigateurs et systèmes d’exploitation, il est donc très facile d’accéder aux cartes de flux de valeur depuis n’importe où.