Qu’est-ce que ça veut dire haccp ? Définitions

HACCP est un acronyme utilisé pour décrire le système d’analyse des risques et de maîtrise des points critiques. Le concept HACCP est une approche systématique de la gestion de la sécurité alimentaire basée sur des principes reconnus qui visent à identifier les dangers susceptibles de se produire à n’importe quelle étape de la chaîne alimentaire et à mettre en place des contrôles qui les empêcheront de se produire.

Le système HACCP est très logique et couvre toutes les étapes de la production alimentaire, de la culture au consommateur, y compris toutes les activités intermédiaires de transformation et de distribution.

D’où vient-il ? Haccp ou amdec ?

La méthode HACCP a été créé au début des années 1960 par la société Pillsbury, en collaboration avec la National Aeronautical Administration (NASA) et les laboratoires de l’armée américaine. Il est basé sur le concept d’ingénierie de l’analyse des défaillances, des modes et des effets (AMDEC), qui examine ce qui pourrait potentiellement mal tourner à chaque étape d’une opération et met en place des mécanismes de contrôle efficaces.

Ce concept a été adapté à un système de sécurité microbiologique au début du programme spatial habité américain afin de garantir la sécurité des aliments destinés aux astronautes, afin de minimiser le risque d’intoxication alimentaire dans l’espace.

À cette époque, les systèmes de sécurité et de qualité des aliments étaient généralement basés sur des tests du produit final, mais les limites de l’échantillonnage et des tests de l’analyse font qu’il est difficile de garantir la sécurité alimentaire. Il est devenu évident qu’il fallait quelque chose de différent, une approche pratique et préventive qui qui offrirait un niveau élevé d’assurance de la sécurité alimentaire – le système HACCP.

Bien que le système n’ait pas été lancé publiquement avant les années 1970, il a depuis été accepté au niveau international. L’approche HACCP pour la production d’aliments sûrs a été reconnue par l’Organisation mondiale de la santé (OMS) comme étant le moyen le plus efficace de contrôler les maladies d’origine alimentaire.

Comment cela fonctionne-t-il ?

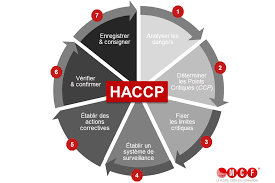

En bref, l’HACCP est une technique structurée et logique appliquée en suivant quelques étapes simples :

- Examiner comment le produit est fabriqué – du début à la fin et étape par étape, identifier les dangers possibles, décider à quelle étape du processus ils sont susceptibles de se produire et mettre en place des contrôles pour empêcher ces dangers de se produire.

- Décider lesquels de ces contrôles sont absolument essentiels à la sécurité alimentaire.

- Fixer une limite de sécurité pour le fonctionnement de ces contrôles critiques.

- Surveiller ces contrôles pour s’assurer qu’ils ne dépassent pas la limite de sécurité.

- Identifier l’action corrective probable en cas de problème.

- Documenter les exigences et enregistrer tous les résultats au fur et à mesure que les produits sont fabriqués.

- S’assurer que le système fonctionne efficacement en examinant régulièrement les performances et les audits.

Ces étapes logiques constituent la base des 7 principes HACCP, désormais bien connus, qui sont acceptés au niveau international.

Ils ont été publiés par la Commission du Codex Alimentarius (voir : version actuelle), qui est le code alimentaire établi par l’Organisation des Nations unies pour l’alimentation et l’agriculture (FAO) et l’OMS, ainsi que par le National Advisory Committee on Microbiological Criteria for Foods (version : NACMCF 1997) aux États-Unis.

Les principes HACCP indiquent comment établir, mettre en œuvre et maintenir un système HACCP. Le Codex et le NACMCF sont les deux principaux documents de référence et sont très similaires dans leur approche.

Quels sont les sept principes HACCP ?

Les principes (Codex 2009b) sont les suivants :

- Principe 1 : Effectuer une analyse des risques.

- Principe 2 : Déterminer les points de contrôle critiques (CCP).

- Principe 3 : établir la ou les limites critiques.

- Principe 4 : Mettre en place un système de surveillance de la maîtrise du CCP.

- Principe 5 : Définir les mesures correctives à prendre lorsque la surveillance indique qu’un CCP particulier n’est pas maîtrisé. indique qu’un CCP particulier n’est pas sous contrôle.

- Principe 6 : Établir des procédures de vérification pour confirmer que la méthode HACCP fonctionne efficacement.

- Principe 7 : établir une documentation concernant toutes les procédures et tous les enregistrements appropriés à ces principes et à leur application.

Quels sont les points de contrôle critiques CCP ?

Un point de contrôle critique est « une étape à laquelle le contrôle peut être appliqué et est essentiel pour prévenir ou éliminer un danger pour la sécurité sanitaire des aliments ou le réduire à un niveau acceptable ». Cela signifie que les points de contrôle critiques sont des « endroits » où vous pouvez identifier et pouvez changer l’issue de la situation pour vous assurer que personne ne tombe malade. (source : https://oaformation.com/analyse-des-dangers-et-points-critiques-pour-leur-maitrise/)

Est-il difficile à utiliser ?

La méthode HACCP est souvent considéré comme compliqué, nécessitant des ressources illimitées et l’expertise associée aux grandes entreprises.

Plusieurs compétences spécialisées sont en effet nécessaires pour utiliser les principes HACCP avec succès, mais l’exigence de base est une connaissance détaillée du produit, des matières premières et des procédés de fabrication, ainsi qu’une compréhension de la probabilité qu’une situation pouvant entraîner un risque pour la santé du consommateur se produise dans le produit et le procédé considérés.

Grâce à la formation et à l’éducation, tout le personnel impliqué dans l’application du système HACCP devrait être en mesure de comprendre et d’appliquer son concept.

Cependant, pour les petites et moyennes entreprises (PME) et les entreprises moins développées, l’application des principes HACCP s’avère souvent plus difficile que celle des autres principes qu’il n’y paraît à première vue.

Il existe un certain nombre de raisons à cela, et la recherche et les discussions sur la question de savoir si la méthode HACCP est approprié pour les PME sont toujours en cours.

De l’avis des auteurs, ce n’est pas la taille de l’entreprise qui pose problème, mais souvent le manque de connaissances et de capacités des personnes qui travaillent dans l’entreprise et la mauvaise qualité des systèmes existants, comme les bonnes pratiques d’hygiène BPH et l’environnement opérationnel.

Ce type de situation peut se retrouver dans tout type d’entreprise.

Pourquoi l’utiliser ?

La méthode HACCP est un système de gestion de la sécurité alimentaire éprouvé qui repose sur la prévention. En identifiant à quel endroit du processus les risques sont susceptibles de se produire, il est possible de mettre en place les mesures de contrôle nécessaires.

Ce système garantit que la sécurité alimentaire est gérée efficacement et réduit la dépendance aux les méthodes traditionnelles d’inspection et de test.

L’inspection et les tests ont traditionnellement été les méthodes utilisées dans le contrôle de la qualité. Une inspection à 100 % semble être l’approche ultime pour produire un produit sûr, du moins en théorie. En pratique, cependant, il n’en est pas ainsi.

Prenons l’exemple des fruits qui passent par une chaîne de production où les opérateurs procèdent à une inspection visuelle pour détecter toute contamination physique telle que des feuilles, des noyaux, des insectes, etc.

L’efficacité de cette technique est réduite par plusieurs facteurs dont les suivants :

- La distraction des employés par le bruit, les autres activités se déroulant autour d’eux, les gens qui parlent.

- La durée de l’attention humaine lors de la réalisation d’activités fastidieuses.

- Le pouvoir d’observation variable des personnes.

Pour détecter les dangers chimiques et biologiques, il n’est tout simplement pas possible d’effectuer des tests à 100 %, car ces tests sont presque toujours destructifs. Des plans d’échantillonnage sont utilisés à la place et sont basés sur les éléments suivants :

- La capacité de détecter le danger de manière fiable à l’aide de techniques analytiques, qui varient en termes de sensibilité, de spécificité, de fiabilité et de reproductibilité.

- La capacité de piéger le danger dans l’échantillon choisi pour l’analyse.

Souvent, un échantillonnage aléatoire est utilisé et la probabilité de détecter le danger est donc faible. L’utilisation de techniques d’échantillonnage statistique augmentera la probabilité de détection, mais elle ne peut jamais être absolue, à moins d’analyser l’ensemble du lot. Par conséquent, une approche préventive telle que le système HACCP est la plus appropriée.

Quel type d’entreprise utiliserait le système HACCP ?

Le système HACCP est applicable tout au long de la chaîne d’approvisionnement alimentaire, de la production des matières premières à l’utilisation finale par le consommateur, en passant par la transformation et la distribution et peut également s’appliquer aux produits non alimentaires tels que les emballages primaires.

La figure 1 montre de manière simple certaines des différentes étapes de la production alimentaire où la la sécurité alimentaire est une question fondamentale.

Si les dangers ne sont pas maîtrisés à un stade particulier de cette chaîne, des problèmes peuvent survenir ou s’aggraver par la suite.

Il est donc important de mettre en place des mesures de contrôle à chaque étape du processus, en adoptant une approche préventive.

L’approche HACCP s’applique à tous les secteurs de l’industrie alimentaire. souvent les petites entreprises qui éprouvent des difficultés à mettre en œuvre le système HACCP pour un certain nombre de raisons, notamment le manque d’expertise technique et les considérations financières (OMS 1999).

Surmonter ces difficultés est possible et se traduira par des avantages évidents, de sorte que les entreprises tout au long de la chaîne d’approvisionnement pourront réellement cibler le contrôle sur les produits les plus dangereux. la chaîne d’approvisionnement.

Les producteurs primaires

Il peut s’agir d’agriculteurs élevant du bétail pour l’industrie de la viande, de pisciculteurs ou des récoltants ou cultivateurs de cultures, de fruits et de légumes. L’utilisation du système HACCP est en augmentation dans ce secteur mais n’est pas bien établie historiquement.

Exemple d’utilisation de la méthode HACCP :

Un producteur de tomates peut avoir besoin de pulvériser des pesticides pour lutter contre la présence d’un ravageur particulier et peut identifier la contamination par les pesticides comme un danger possible.

Le contrôle critique est surveillé en examinant la signature des registres de préparation et d’application des pesticides. Les limites critiques sont la quantité et la concentration du pesticide approuvé utilisé, ainsi que le délai d’application du pesticide avant la récolte.

Il est également important que les producteurs primaires soient conscients de l’impact de leurs actions en aval de la chaîne d’approvisionnement. Un problème qui n’est pas identifié comme un risque sur l’exploitation peut avoir un effet plus tard, lors de la transformation ultérieure.

Les transformateurs :

Il s’agit des transformateurs primaires et secondaires de denrées alimentaires. Les transformateurs primaires sont des opérations telles que les abattoirs, les laiteries, les raffineries de sucre et de pétrole, etc., qui transforment les matières premières provenant de la ferme en une forme qui peut qui transforment les matières premières de l’exploitation agricole en une forme utilisable en aval de la chaîne par les transformateurs secondaires. Les transformateurs secondaires Les transformateurs secondaires sont les fabricants et les conditionneurs de produits finis.

Il s’agit d’un domaine particulièrement complexe de la chaîne d’approvisionnement alimentaire car les ingrédients utilisés au stade final du processus de fabrication des aliments peuvent avoir être déjà passés par plusieurs étapes de transformation primaire effectuées dans des différentes usines de transformation et même dans différents pays.

Il ne faut pas négliger les dangers potentiels liés au stockage et au transport dans de tels cas. Les dangers potentiels associés au stockage et au transport dans de tels cas ne doivent pas être négligés, et ils feront l’objet de considérations similaires à celles de l’entreposage et de la distribution des produits finis (voir la discussion ci-dessous).

Il est important que le système HACCP soit utilisé à toutes les étapes de la transformation afin de prévenir les dangers et de résoudre les problèmes qui pourraient survenir et cela afin de prévenir les dangers et de remonter à la source de tout problème qui pourrait survenir.

C’est dans ce domaine de la chaîne d’approvisionnement que le système HACCP a été le plus utilisé jusqu’à présent.

Traiteurs/opérateurs de services alimentaires : Quelles sont les normes haccp en restauration ?

Il s’agit d’une zone très exposée aux incidents de sécurité alimentaire en raison de sa nature même, à savoir de nombreuses opérations qui se déroulent souvent en même temps dans une zone restreinte. nature, c’est-à-dire de nombreuses opérations se déroulant souvent en même temps dans une zone restreinte, un grand nombre de matières premières manipulées, des délais courts/une forte pression pour produire un produit fini et une rotation élevée du personnel.

Il s’agit d’une zone très exposée aux incidents de sécurité alimentaire en raison de sa nature même, c’est-à-dire de nombreuses opérations se déroulant souvent en même temps dans une zone restreinte, un grand nombre de matières premières manipulées, des délais courts/une forte pression pour produire un produit fini et une rotation élevée du personnel.

De nombreuses grandes chaînes de restauration/de services alimentaires ont utilisé le système HACCP pour identifier les zones critiques nécessitant un contrôle. Son utilisation dans les petites entreprises de restauration a été limitée et probablement motivée par des exigences réglementaires, là où elles existent. Diverses versions de l’approche HACCP pour la restauration ou les services alimentaires ont été développées. Un exemple bien connu au Royaume-Uni est le modèle SFBB (safer food better business) (Agence britannique des normes alimentaires, 2006).

Le SFBB est similaire à l’HACCP en ce sens que le processus est analysé pour détecter les dangers et que des contrôles sont identifiés.

Cependant, il n’a pas la priorité en termes d’évaluation qualitative des risques qu’une approche HACCP formelle prendrait pour identifier les CCP et peut être considéré comme trop simpliste pour des opérations complexes.

Comme nous l’avons souligné dans la discussion précédente sur les PME, la base de compétences de nombreux petits établissements de restauration est très limitée, ce qui peut constituer un obstacle à l’utilisation du système HACCP. Néanmoins, le système HACCP peut être utilisé avec succès dans ce secteur si des personnes compétentes sont impliquées et si une formation appropriée est reçue.

Les détaillants

Les mesures de contrôle essentielles dans le commerce de détail comprennent généralement un contrôle approprié de la température et la prévention de la contamination croisée.

L’application du système HACCP peut s’avérer difficile dans les petits magasins où les produits crus et cuits sont vendus par le même personnel et au même comptoir ; mais en l’utilisant, on se concentre sur les aspects réellement critiques de l’opération, c’est-à-dire sur les contrôles à mettre en place pour minimiser la probabilité d’un incident de sécurité alimentaire.

Certains détaillants transforment les aliments sur place, par exemple les bouchers, les boulangers et les grands détaillants qui cuisinent les produits du rayon traiteur en magasin. Dans ces cas, l’application des principes HACCP aux étapes du processus concerné est clairement essentielle.

Entreposage et distribution

Les pratiques dans cette section de la chaîne d’approvisionnement sont généralement simples, mais les risques potentiels ne doivent pas être négligés, notamment en raison de la variété des conditions climatiques et des manipulations impliquées dans un système de distribution alimentaire mondial.

Les problèmes et les défis sont différents selon qu’il s’agit de produits en vrac ou de produits emballés. La sécurité (falsification, risque de fraude) doit être prise en compte dans les deux cas.

Les consommateurs

Il s’agit d’un domaine difficile, car les consommateurs n’ont pas nécessairement accès à l’éducation et à la formation en matière de sécurité alimentaire comme le fait l’industrie alimentaire.

Il existe de nombreuses similitudes entre la restauration et le fonctionnement d’une cuisine domestique et les études réalisées démontrent qu’il est possible d’utiliser les techniques HACCP à bon escient dans une cuisine domestique (Griffith 1994, Wallace et al. 2011).

Une connaissance de base des bonnes pratiques en matière de sécurité alimentaire permet aux consommateurs de faire des choix éclairés tant à la maison qu’en déplacement.

À la maison, ils ont l’habitude d’utiliser des étapes spécifiques du processus (par exemple, la cuisson) pour contrôler la sécurité alimentaire, mais l’application des bonnes pratiques d’hygiène BPH et la manière d’éviter la contamination croisée de leurs aliments sont généralement moins bien comprises.

En déplacement, l’achat auprès de vendeurs réputés, la consommation rapide d’aliments chauds ou réfrigérés et le lavage des mains avant de manger devraient faire partie des pratiques courantes.

Y a-t-il des idées fausses courantes ?

Il y en a beaucoup, mais nous allons nous concentrer sur quelques-unes des plus courantes :

Le système HACCP garantit à lui seul la sécurité alimentaire

L’objectif premier du système HACCP est de maîtriser la sécurité alimentaire, c’est-à-dire de garantir que tous les aliments produits sont propres à la consommation, mais il doit être soutenu par des programmes fondamentaux, notamment un bon environnement de travail hygiénique.

Ces programmes sont connus sous le nom de « programmes pré-requis » (PRP) pour la mise en œuvre du système HACCP.

Le système HACCP garantit également que le produit final sera de bonne qualité et répondra à toutes les exigences légales.

La mise en œuvre du système HACCP aura souvent un impact positif dans ces domaines dans la mesure où l’entreprise et ses employés s’attachent davantage à faire ce qui est juste.

Mais le système HACCP a été conçu comme un système d’assurance de la sécurité alimentaire. Dans HACCP, nous concentrons donc sur les questions de sécurité pour la protection de la santé des consommateurs plutôt que d’inclure toutes les questions de qualité.

Par exemple :

La contamination d’une tourte à la viande cuite par un micro-organisme susceptible de provoquer une maladie est un danger pour la sécurité alimentaire et doit être contrôlée à l’aide du système HACCP et des PRP, mais un gâteau trop cuit est un problème de qualité, c’est-à-dire qu’il peut paraître plus foncé et avoir une texture sèche.

Une bouteille de limonade insuffisamment remplie est un problème juridique, c’est-à-dire qu’elle ne correspond pas à la quantité déclarée sur l’étiquette.

L’inclusion de ces questions de qualité plus larges pourrait diluer le système et faire en sorte que les dangers essentiels pour la sécurité alimentaire soient considérés comme moins prioritaires ou, dans le pire des cas, que la maîtrise des dangers pour la sécurité alimentaire soit omise.

Le système HACCP est parfois confondu à tort avec la « santé et la sécurité » des employés. ».

La sécurité devrait être une valeur fondamentale pour toute entreprise – pour l’industrie alimentaire, cela signifie des aliments sûrs et des personnes en sécurité.

Des exigences légales en matière de santé et de sécurité des employés sont en place dans la plupart des pays pour les employeurs de tous les secteurs, pas seulement celui de l’alimentation, qu’il s’agisse de la fabrication de biens ou de la prestation de services, mais il ne s’agit pas du système HACCP.

Le système HACCP est purement un système de gestion contrôlant la sécurité d’un produit qui sera consommé.

Cela dit, il y a un aspect culturel à prendre en compte – en démontrant que l’entreprise se soucie de la sécurité de ses travailleurs, il est plus probable qu’elle se soucie de la sécurité des aliments qu’elle fabrique ; toutefois, les systèmes de gestion de la sécurité des travailleurs et des aliments fonctionnent séparément.

Pour développer un système HACCP efficace, il est essentiel de comprendre ce qui constitue un danger pour la sécurité alimentaire et comment le maîtriser. Les questions de sécurité non liées aux produits sont gérées par d’autres systèmes et ne doivent pas être confondues avec le système HACCP et l’application de ses principes.

Comment savons-nous que le système HACCP fonctionne ?

Les entreprises qui utilisent le système HACCP peuvent vérifier son bon fonctionnement de plusieurs manières, dont beaucoup sont suivies sous forme d’indicateurs clés de performance. En général, il s’agit des éléments suivants :

Numéros de plaintes des consommateurs et des clients

Utiliser les informations fournies par les consommateurs et les clients comme preuve que la préparation des aliments ne pose pas de problèmes. Les plaintes relatives à la qualité peuvent être utilisées comme un indicateur de la bonne application de tous les contrôles de gestion, c’est-à-dire que s’il y a des problèmes de qualité, il peut aussi y avoir des problèmes de sécurité alimentaire.

Il s’agit de la même chose que l’audit de tout système de gestion, sauf que les documents préparés selon les principes HACCP peuvent être évalués à la fois pour leur exhaustivité et leur conformité.

Résultats des tests

Des tests de routine et des tests spécifiquement planifiés peuvent être utilisés pour vérifier l’efficacité du système HACCP. Les dossiers doivent être examinés pour s’assurer que tous ces tests ont été effectués correctement, qu’aucune vérification planifiée n’a été omise et que les résultats sont conformes aux spécifications.

Réduction des pertes de produits

À titre préventif, les entreprises observent souvent qu’elles fabriquent moins de produits hors spécifications.

Qu’est-ce qui est réellement mis en œuvre sur le lieu de travail ?

Un système HACCP est résumé dans un document appelé plan HACCP. Il s’agit simplement d’un document ou d’un dossier qui contient toutes les informations relatives aux CCP, ainsi que les normes de fonctionnement ou les limites critiques.

Il indique également qui est responsable de la surveillance des CCP et à quelle fréquence, quelles mesures correctives doivent être prises en cas de problème, le danger qui est contrôlé et inclut souvent un diagramme de flux de processus ou un dessin par étapes de chaque étape du processus.

Ce sont en fait les CCP qui sont mis en œuvre sur le lieu de travail par le biais des activités de surveillance et d’action corrective.

Comment rédiger un plan HACCP ?

Un plan HACCP est le résultat de l’étude HACCP. Il s’agit de l’application des cinq premiers principes HACCP du Codex alimentarius, c’est-à-dire que les matières premières et les processus utilisés sont évalués pour voir quels sont les dangers d’origine alimentaire qui peuvent poser problème et les contrôles appropriés sont identifiés.

Avant de commencer l’étude HACCP, il faut planifier et préparer un certain nombre de choses – en fait, c’est important à chaque étape. Une fois l’étude HACCP achevée et mise en œuvre, elle doit être tenue à jour, c’est-à-dire que son exactitude doit être vérifiée et qu’elle doit être maintenue à jour en fonction des modifications apportées au produit et au processus. En termes simples, l’ensemble du processus d’application des principes HACCP peut être décomposé en quatre étapes clés, comme le montre la figure 2.

Qui fait la démarche haccp ?

C’est l’équipe HACCP qui s’en charge. Normalement, une équipe pluridisciplinaire d’environ quatre à six personnes est formée à l’approche HACCP. Dans une grande entreprise, les fonctions incluses peuvent être l’assurance qualité, la fabrication, l’ingénierie, la recherche et le développement, la microbiologie et l’assurance qualité des fournisseurs.

Dans une plus petite entreprise, il se peut qu’une ou deux personnes seulement soient disponibles. L’important est que les membres de l’équipe aient une connaissance approfondie de la fabrication du produit. Elles ont également besoin d’un savoir-faire technique, en particulier pour l’analyse des risques ; mais si ce savoir-faire n’est pas disponible au sein de l’entreprise, il peut souvent être acheté en tant que consultant.

Formation Haccp

Pour des formations en HACCP nous citons quelque site qui offrent des formations en haccp :

Quelle est la position réglementaire du HACCP ?

Les gouvernements et les autorités chargées de faire appliquer la loi reconnaissent de plus en plus le système HACCP comme le moyen le plus efficace de gérer la sécurité alimentaire.

Le règlement (CE) n° 852/2004 de la Communauté européenne relatif à l’hygiène des denrées alimentaires stipule que « les exploitants du secteur alimentaire mettent en place, appliquent et maintiennent une ou plusieurs procédures permanentes fondées sur les principes HACCP ». Il s’agit en fait d’une obligation d’adopter l’approche HACCP dans tous les secteurs de l’industrie. L’annexe II du règlement précise les exigences en matière d’hygiène ; il s’agit donc d’un texte législatif complet.

Au Royaume-Uni, la défense légale de la diligence raisonnable a été introduite pour la première fois dans la loi sur la sécurité alimentaire (1990). La réglementation britannique actuelle (The Food Hygiene (England) Regulation 2006) est alignée sur la position réglementaire européenne et conserve cette même disposition.

Elle exige que la personne prouve qu’elle a pris « toutes les précautions raisonnables et exercé toute la diligence requise pour éviter la commission de l’infraction par elle-même ou par une personne sous son contrôle ». En cas de litige, le défendeur disposerait d’arguments solides si le système HACCP était en place et fonctionnait, et d’arguments très faibles s’il ne l’était pas.

Aux Etats-Unis, les techniques HACCP ont été utilisées pour identifier les contrôles spécifiés dans les Low-Acid Canned Food Regulations dès 1973 (USDA). Le ministère américain de l’agriculture a ensuite décrété que les programmes HACCP étaient obligatoires pour toutes les installations de transformation de la viande et de la volaille (USDA 1995).

Il est également exigé par la loi dans le domaine de l’inspection et de la transformation des produits de la mer (FSIS 1996). Plus récemment, la loi américaine sur la modernisation de la sécurité alimentaire (FSMA 2011) exige que les entreprises développent et mettent en œuvre un plan de sécurité alimentaire préventif.

Bien que les règlements de la FSMA soient encore en cours de finalisation, cette législation de grande portée exige que les entreprises du secteur alimentaire (et de l’alimentation animale) qui ne sont pas déjà sous la juridiction de l’USDA (par exemple, autres que la viande, la volaille et les œufs), identifient les dangers liés à la sécurité alimentaire, disposent de plans écrits qui traitent de la maîtrise de ces dangers et mettent en œuvre et maintiennent ces plans afin de garantir que les dangers sont éliminés ou réduits dans la mesure du possible.

Le Canada et la Chine sont des exemples de deux autres grands pays qui ont très activement apporté des modifications importantes à leur législation en matière de sécurité alimentaire et, au moment de la rédaction de ce rapport, la situation finale n’est pas encore clarifiée. Au Canada, ces évolutions font suite au plus grand rappel de bœuf de l’histoire du pays en 2012 et à la grande épidémie de listéria en 2008, et impliquent l’introduction de la Loi sur la sécurité alimentaire des Canadiens.

Existe-t-il d’autres forces motrices pour l’utilisation du système HACCP ?

Clients et consommateurs

Si le consommateur final peut ne pas savoir ce que signifie le système HACCP, les fabricants, les détaillants et les traiteurs s’attendent de plus en plus à ce que leurs fournisseurs élaborent et mettent en œuvre des plans HACCP. Toute inspection effectuée sur les lieux de production comprend aujourd’hui une évaluation de la compétence de la direction. Un système HACCP efficace est essentiel pour démontrer que l’exploitant du secteur alimentaire comprend et gère les risques liés à la sécurité alimentaire.

Pression des médias

Les consommateurs étant de plus en plus sensibilisés à la sécurité alimentaire, ils sont encouragés à utiliser les médias sociaux pour rechercher des informations, mais aussi pour faire connaître un grief. Le développement rapide des outils de médias sociaux, des moteurs de recherche sur Internet et des réseaux de communication rapide signifie souvent que les problèmes de sécurité alimentaire (réels ou perçus) s’intensifient en quelques heures. Les entreprises peuvent utiliser ces mêmes outils pour communiquer avec le public, pour une éducation proactive et pour réagir en cas d’échec.

Les problèmes identifiés ne sont pas toujours réels en termes de sécurité alimentaire mais peuvent causer de graves dommages à la marque, et les entreprises alimentaires doivent être en mesure de répondre à toutes les allégations formulées à leur encontre. Des preuves pleinement documentées, sous la forme de registres HACCP efficacement tenus, peuvent être essentielles pour contrer de telles allégations et garantir que l’entreprise reste en activité. Faire tout ce qui est possible pour prévenir un problème de sécurité alimentaire est la meilleure approche qu’une entreprise alimentaire puisse adopter.

Combien cela coûte-t-il ?

Il n’existe pas de prix fixe pour un système HACCP. Quel que soit l’angle sous lequel on le considère, il sera variable en fonction de ce qui est déjà en place et de la complexité du processus. Lors des étapes de planification d’un système HACCP, il peut sembler que de nombreuses dépenses soient nécessaires, mais une grande partie de ces dépenses ne sont pas des coûts HACCP directs.

Par exemple :

Le système HACCP peut identifier la nécessité d’améliorer les pratiques d’hygiène BPH au sein de l’exploitation ou la formation supplémentaire du personnel, mais ces exigences existaient de toute façon ; le système HACCP les a simplement mises en évidence.

Le coût réel du système HACCP comprendra les éléments suivants :

- Le temps consacré à la formation HACCP.

- La formation HACCP – cours externes ou embauche d’un formateur.

- Le soutien administratif

- Ressources temporaires supplémentaires (par exemple, techniques et secrétariat).

- Coût de la validation

- Coût du temps consacré à l’examen/audit.

- Équipement – si le besoin est identifié.

- Activités de vérification.

Toutefois, certains de ces coûts pourraient bien être compensés par les économies résultant de l’application du système HACCP, notamment les suivantes :

- Réduction des coûts de test des produits en ligne en termes d’échantillons, de ressources humaines et de matériel de test.

- Réduction éventuelle des coûts d’analyse, tant internes qu’externes, si l’étude HACCP identifie des mesures alternatives, par exemple la certification des ingrédients et les contrôles en cours de processus.

- Libération plus précoce du produit fini, ce qui permet de réduire les stocks.

- Évitement des coûts : les produits dangereux ont des implications majeures pour les fabricants et les détaillants de produits alimentaires et le coût financier qui s’ensuit lorsque le contrôle est perdu est important. Ces coûts comprendront ceux associés au rappel des produits sur le marché, les ventes perdues, les frais de justice et les indemnités, sans oublier la perte de confiance des consommateurs et ses effets sur la réputation de l’entreprise.

Les coûts supplémentaires doivent être budgétisés au stade de la planification afin de garantir que le projet est entièrement financé jusqu’à son achèvement et son entretien ultérieur.

Qu’est-ce que la certification par une tierce partie ?

Les audits par des tiers sont disponibles depuis de nombreuses années et sont utilisés pour vérifier de manière indépendante la conformité à une norme. La norme ISO22000 (2018) et un certain nombre de normes privées qui ont été évaluées par l’Initiative mondiale pour la sécurité alimentaire (GFSI) sont basées sur le système HACCP. Ces approches sont utilisées dans le monde entier et peuvent constituer une exigence pour faire des affaires.

Pour obtenir la certification, un organisme de certification indépendant effectue un audit sur site en fonction des exigences spécifiées dans la norme ; en cas de conformité, un certificat est délivré, généralement pour une période de 12 mois. Ce processus fournit une évaluation indépendante détaillée du système de gestion de la sécurité alimentaire, y compris le système HACCP.

Excellent travail, merçi de m’envoyer ce fichier concernant la haccp

J’ai beaucoup aimer ce document, puisse qu’il a répondu à beaucoup de mes questions, en tous cas celui qui a conçu ce document a fait un très grand travail appréciable.

Merci